Et de deux. Le moteur de mon speed bike a une seconde fois rendu l’âme après 2,5 ans et 11 000 km. La première fois, c’était après 2 ans et 10 000 km, tout juste avant la fin de la garantie. D’un coup, l’intérieur a fini en soupe de pignons, ce n’était pas beau à entendre. Il a été remplacé par Bosch sans histoire.

Cette fois, les problèmes ont commencé par des bruits de roulement inhabituels qui se sont très rapidement transformés en points durs dans le pédalier et enfin en pédales carrément bloquées.

Après recherches et discussions avec des professionnels, c’est un problème assez connu sur les moteurs Bosch de génération 2. Il n’est pas parfaitement étanche et un jour ou l’autre, de l’humidité flingue les roulements en s’y infiltrant. Si le problème est pris à temps, les dégâts restent assez localisés. Ce n’est pas étonnant d’avoir des problèmes autour de 10-15 000 km.

Les premiers vélocistes que j’ai contactés me proposaient des devis à 1000-1200€ pour un remplacement complet du moteur. Hors de question. J’ai ensuite découvert beaucoup de sociétés qui proposent un remplacement des roulements usés pour 250 ou 300€. Nettement mieux. J’ai été rassuré en voyant que mon problème était fréquent et finalement, pas si grave.

J’ai longuement hésité entre faire la réparation moi-même et faire appel à un professionnel. Avec un pro, pas de prise de tête et j’aurais pu avoir mon moteur réparé en quelques jours. Néanmoins, j’aime apprendre et faire travailler quelqu’un à ma place n’est pas dans mes habitudes. Donc tant pis si mon vélo reste au garage le temps nécessaire, je vais me charger de la réparation. Et puis, comme je sais que je devrai la faire à nouveau dans deux ans… je serai rôdé.

L’objectif de cet article est de rassembler des informations-clé que j’aurais aimé trouver quand je découvrais le problème.

Première étape, recouper les informations

Mon moteur est donc un Bosch de génération 2 (celui avec le petit pignon de la chaîne qui tourne 2,5 fois plus vite que les pédales). Il est de la gamme Performance Line Speed, mais toutes semblent partager la même base matérielle.

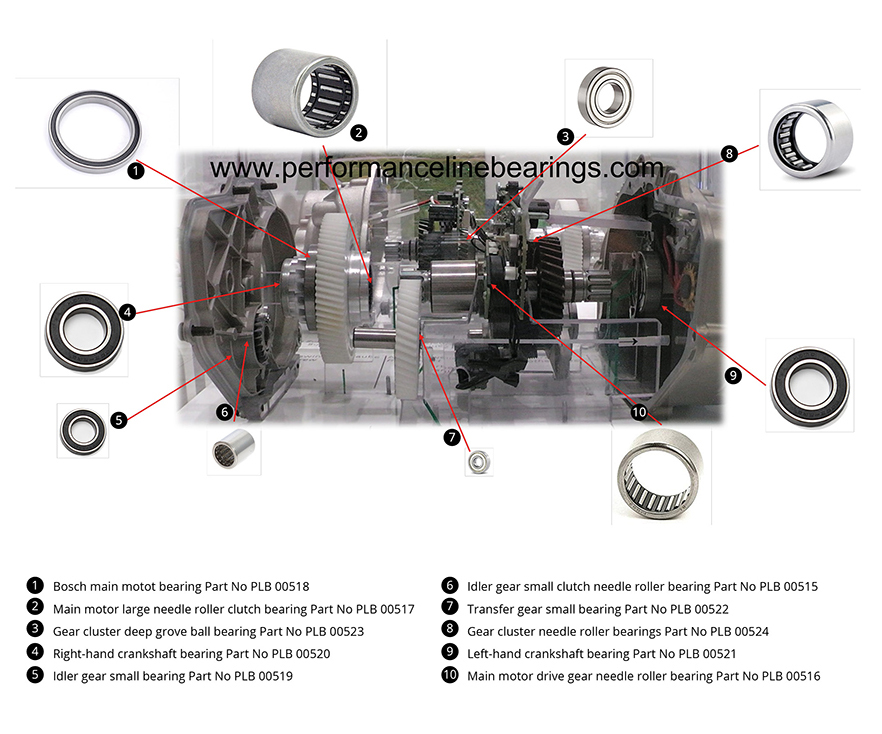

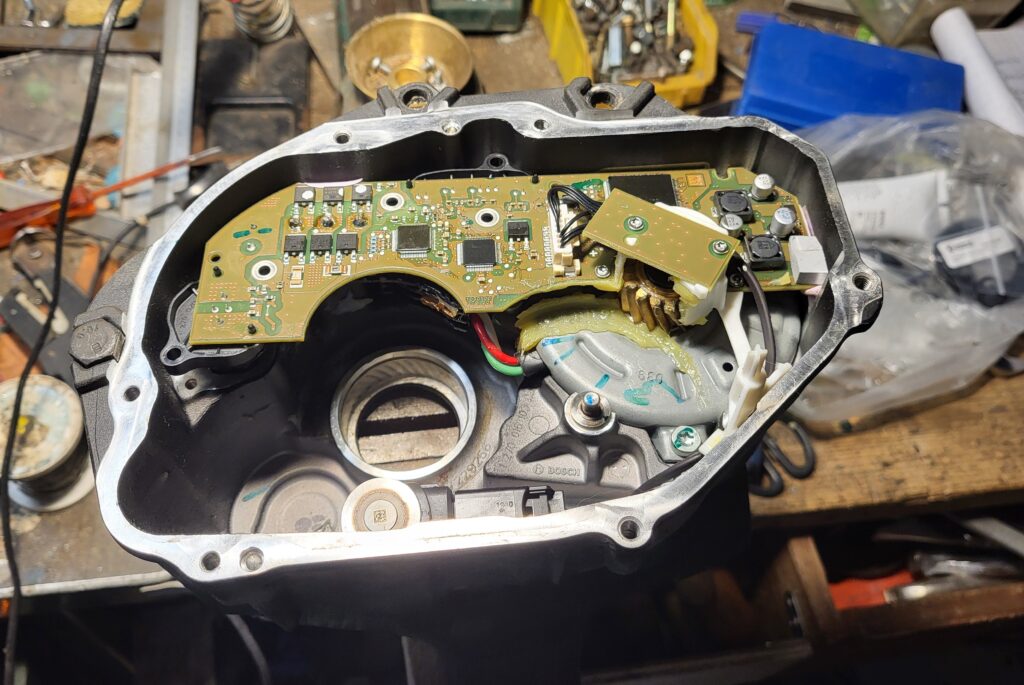

Bosch vante son moteur comme étant scellé en « salle blanche », de « haute technologie » et interdit aux vélocistes agréés d’y toucher. Du coup, je psychote un peu de l’ouvrir. Il ne faudrait pas qu’un grain de poussière vienne enrayer cette belle mécanique. De plus, elle est relativement complexe à première vue :

Les réparateurs professionnels

Je repère d’abord une société belge qui propose la réparation pour 300€. Très sympas au téléphone. Ils se sont faits une petite renommée en concevant et brevetant un joint spécial censé retarder l’apparition du phénomène : le MudStop©.

Je trouve ensuite un auto-entrepreneur du Sud de la France qui propose des réparations de moteur sur devis. On lui expédie, il analyse les dégâts et change les pièces nécessaires. Au téléphone, il me paraît très compétent et me fait vraiment bonne impression.

En continuant de chercher des « réparateurs de moteur Bosch gen 2 », j’en trouve d’autres dont un sur Lyon. Celui-ci est loin de m’emballer, au téléphone comme lors de ma visite sur place. Dommage, j’aurais pu avoir mon vélo réparé le jour même.

Finalement, je décide de prendre le taureau par les cornes et de réparer moi-même mon moteur.

Le leader (et pionnier) de la réparation de ce moteur est la société britannique Performance Line Bearings, qui s’appelle désormais eBike Motor Centre. J’ai cru comprendre que beaucoup de ressources (connaissances comme pièces détachées) proviennent de chez eux. Mais Brexit oblige, c’est compliqué de commander là-bas. Je vais m’approvisionner chez l’auto-entrepreneur, qui vend aussi les pièces au détail, et est de bon conseil.

Plusieurs vidéos sur YouTube montrent la procédure complète de démontage. L’objectif de cet article n’est donc pas de faire un guide détaillé mais plutôt un retour d’expérience.

Les vidéos YouTube

Celle-ci est est une bonne introduction au démontage du moteur, même si elle ne montre pas le démontage des roulements :

Celle-là, en français, est relativement courte et saute pas mal d’étapes, mais donne de bonnes astuces :

Enfin, celle que j’ai presque envie de qualifier « d’officielle », celle de Performance Line Bearings :

Description du problème

Le visionnage des vidéos éclaircit la manière dont le moteur est assemblé.

Le flasque du côté droit vient d’un seul morceau et est vendu par Bosch comme pièce de rechange officielle, accompagné de 2 types de graisse et de quincaillerie :

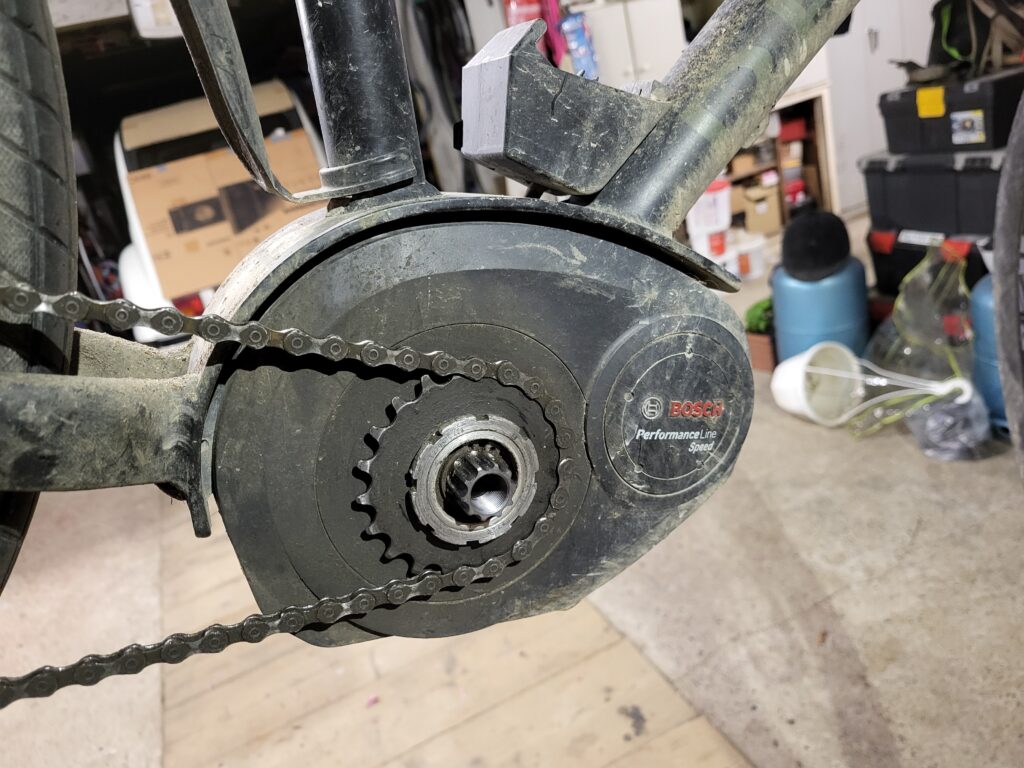

De ce côté, 2 roulements sont en contact avec l’extérieur, car l’axe est composé de 2 arbres concentriques : l’arbre interne est celui du pédalier et l’arbre externe est celui du pignon de la chaîne, qui tourne 2,5x plus vite.

La solution de facilité est de de remplacer entièrement le flasque droit grâce à ce kit. Néanmoins, il coûte quand même entre 125 et 160€ et finalement, beaucoup de pièces qui le composent peuvent encore être fonctionnelles.

Du côté gauche, un seul roulement, qui maintient l’axe du pédalier, donne sur l’extérieur. Il n’est pas distribué officiellement par Bosch comme pièce de rechange. Les revendeurs utilisent des équivalents.

Lorsque la panne est prise à temps, les roulements HS sont souvent les 3 qui donnent sur l’extérieur, mais l’intérieur est relativement sain. Les revendeurs commercialisent des kits composés de l’intégralité des roulements, mais leur intérêt me semble donc limité :

C’est parti pour le démontage

Il faut démonter d’abord les 2 manivelles du pédalier. On démonte avec une clé Allen la vis principale puis avec un outil spécial (l’extracteur de manivelle) on peut retirer cette dernière.

Attention, la vis côté gauche a un pas inversé :

On retire ensuite la manivelle avec l’extracteur. Dans mon cas, l’axe du pédalier étant creux, j’ai dû insérer à l’intérieur une tige filetée prenant appui sur la vis opposée (temporairement réinstallée) pour que l’extracteur puisse fonctionner.

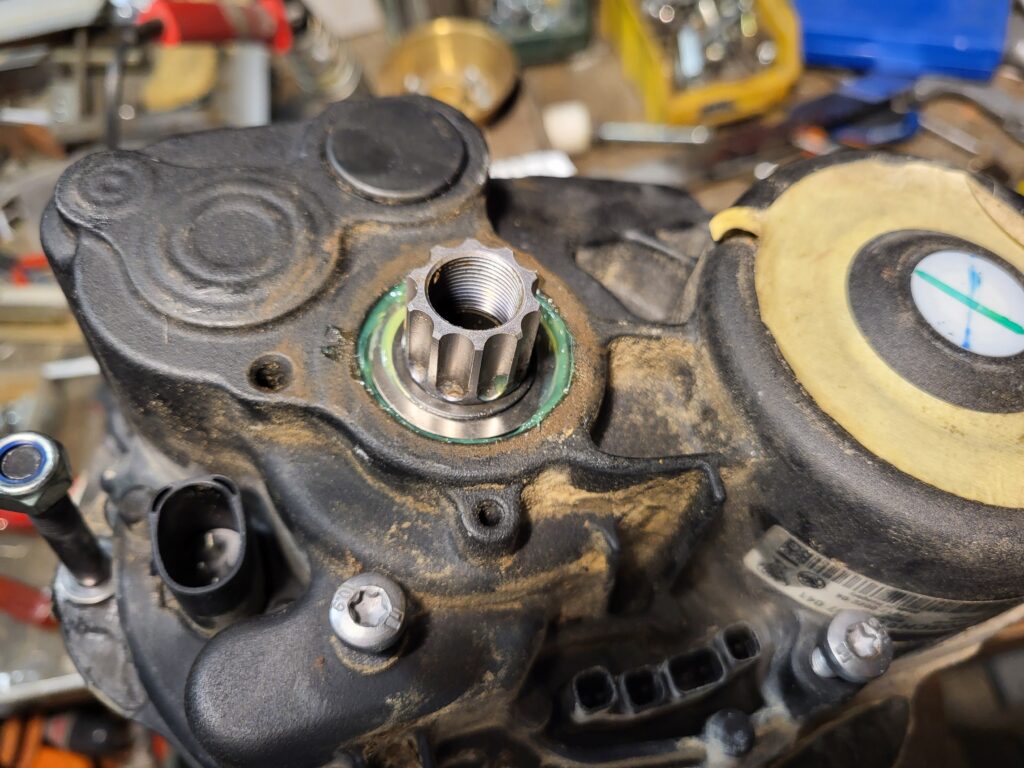

On obtient l’axe du pédalier mis à nu, du côté gauche :

Et du côté droit :

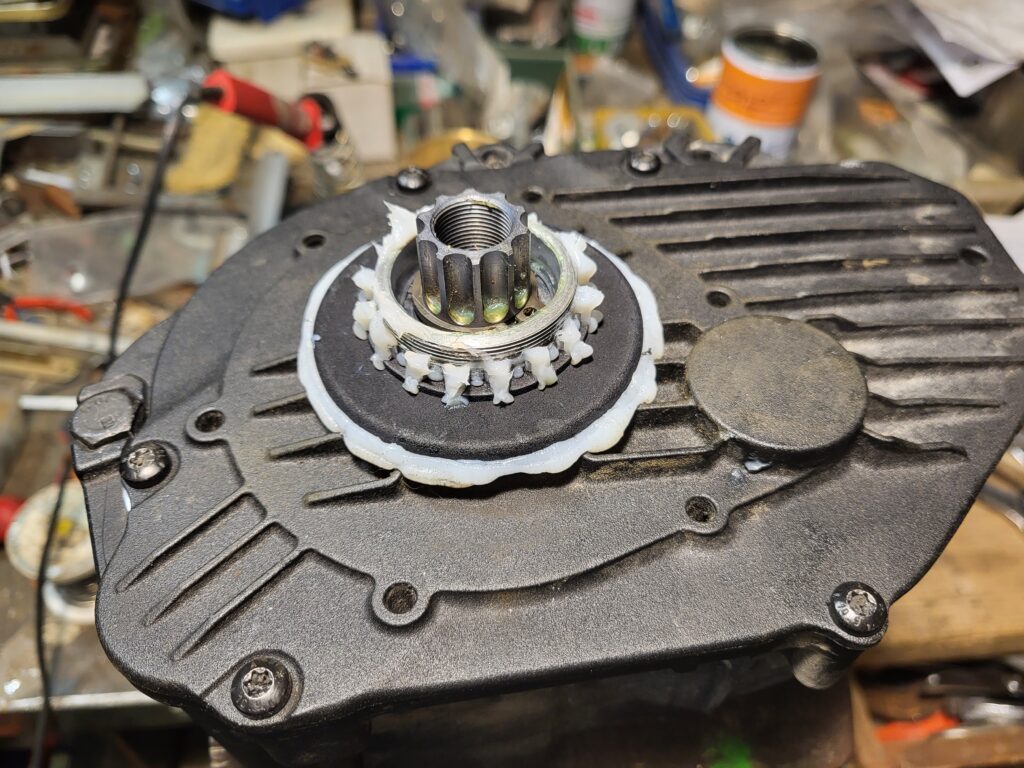

L’étape suivante est de démonter l’écrou en aluminium qui maintient le pignon. Normalement, il faut un outil spécial vendu par Bosch. Pour m’en passer, je l’ai coincé dans une pince-étau, en serrant juste ce qu’il faut. Attention, c’est encore un pas inversé. Il y a un joint torique à l’intérieur qu’il faudra remplacer.

Une fois le pignon retiré, on peut ôter le cache en plastique qui englobe le moteur et tient par 3 vis. On a alors accès au moteur lui-même. Côté gauche :

Et côté droit. Les flèches montrent les 2 roulements concentriques :

On retire le flasque droit, celui qui est vendu par Bosch comme pièce de rechange. On retire un circlip sur l’axe intérieur puis 6 vis Torx sur le contour dont l’empreinte est remplie de silicone (afin de vérifier que le moteur n’a pas été ouvert avant prise en charge sous garantie) puis on extrait délicatement le flasque.

Je conseille de toujours faire un anneau avec le pouce et l’index autour d’un circlip lors de son démontage. Ainsi, si la pince ripe, il restera prisonnier de cet anneau… et ne sautera pas au fond de l’atelier, ou dans un œil.

Il est utile de nettoyer le moteur afin que la saleté ne rentre pas trop à l’intérieur durant l’ouverture.

Pour décoller le joint du flasque on peut mettre quelques coups de maillet, l’extraction s’en trouvera facilitée. Sur certaines vidéos, l’auteur glisse ensuite un tournevis pour éloigner le flasque du carter mais je n’aime pas cette méthode. Je préfère utiliser un extracteur de roulement qui prend appui sur le pignon de la chaîne temporairement réinstallé :

Remarque : pour ne pas de risquer d’abîmer le pas de vis de l’axe du pédalier avec le pointeau de l’extracteur de roulement, on peut remettre la vis de l’axe du pédalier. C’est ainsi sur cette dernière qu’il viendra prendre appui :

Le flasque se décolle petit à petit. Chez moi, j’ai dû pas mal forcer… ce qui est plutôt mauvais signe. Sur cette photo, j’aurais dû nettoyer plus le moteur pour éviter que de la saleté n’entre à l’intérieur :

Je n’ai pas de photo du flasque seul. En tout cas, c’est très dur de tourner à la main les pignons. J’extrais à la presse l’axe du pignon :

Cela rend accessible le roulement qui est entre le flasque et l’axe. Une chance sur deux, soit il reste côté flasque, soit côté axe. Chez moi, il est resté côté axe et est clairement HS, presque impossible à tourner à la main :

Les dimensions du roulement sont standards, mais je ne connais pas les différentes classes d’étanchéité ou de qualité. Pour assurer le coup, j’achète donc des roulements vendus en tant que pièces de rechange spécifiquement pour ce moteur. Chez un revendeur de matériel industriel, ils seraient certainement beaucoup moins chers…

Avec un 2è coup de presse je l’extrais complètement :

Le deuxième roulement qui donne sur l’extérieur côté droit est situé à l’intérieur de l’axe de la photo précédente. Il semble chez moi en bon état, je le laisse tel quel.

On s’attelle maintenant au côté gauche. On démonte une pièce en acier qui maintient le moteur. Même si on ne va pas déposer ce dernier pour l’instant, c’est nécessaire pour pouvoir déconnecter les faisceaux électriques :

On déconnecte les 4 câbles fins (phare avant, phare arrière, ILS du capteur de vitesse et compteur) en tirant doucement sur le connecteur. Chaque connecteur a un détrompeur différent et il ne sera pas possible de se tromper au remontage.

Le câble de la batterie (composé de 4 fils : deux pour la puissance, deux pour le bus CAN) quant à lui se retire en soulevant un ergot. Les embases des connecteurs sont soudées directement sur la carte électronique et traversent le carter.

On démonte ensuite un écrou bizarre situé en bas à droite sous un cache en plastique. On dirait à première vue un écrou de sécurité, mais il se retire en fait avec une simple douille de 17… Il maintient le capteur de couple à l’intérieur du moteur.

Il y a des marques au feutre dessus et semble avoir été monté au frein filet, je me suis demandé si le couple de serrage intervenait sur le couple mesuré par le capteur. Aucune vidéo ne fait mention de précautions particulières pour le resserrer, aussi je ne pense pas que ce soit le cas.

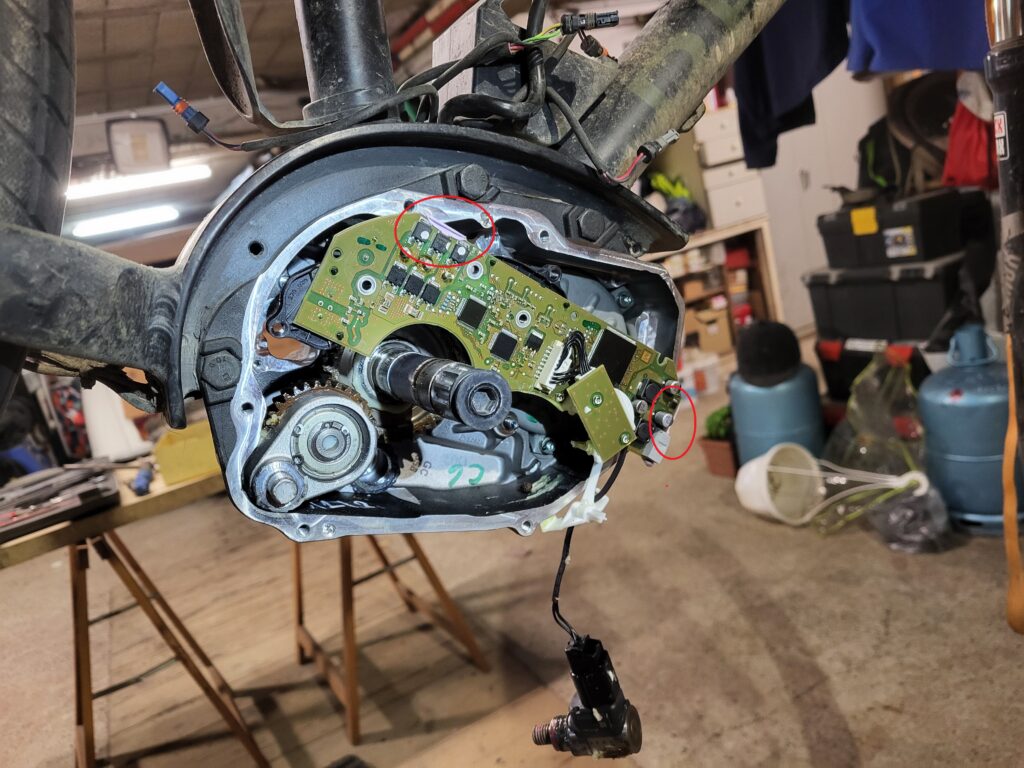

Pour pouvoir démonter le reste, il faut d’abord retirer la carte électronique. Pas besoin de l’extraire complètement, juste la tirer un peu pour pouvoir la mettre en biais. Elle est maintenue par plusieurs vis torx noires. Pas besoin de retirer les plus petites brillantes.

Le joint qui fait l’étanchéité entre sa face arrière et le carter au niveau des connecteurs a tendance à être collant. Aussi, je l’ai décollé petit à petit en tirant tout doucement, sans trop faire fléchir la carte. On entend alors le joint se décoller progressivement.

Pour faciliter les choses, j’ai mis un coup de cutter sur ce qui semble être deux cordons de silicone rose entourés en-dessous. Ensuite, on peut éloigner légèrement la carte du carter et la poser légèrement en biais comme sur la photo.

Attention de ne pas abîmer/arracher des composants au verso en les frottant contre le châssis.

On peut ensuite retirer au maillet l’axe du pédalier. Le groupe de pignons du capteur de couple en bas à gauche vient simultanément. Le roulement côté gauche est alors prêt à être retiré à son tour après avoir enlevé son circlip. On pourrait le faire à la presse, mais il faudrait déposer le moteur (flemme). Puisqu’il est de toute façon HS, on peut aussi le sortir au maillet. Dans ce cas, pas d’autre solution que de prendre appui sur la cage intérieure, ce qui serait évidemment à bannir sur un roulement neuf.

Nettoyage des pièces

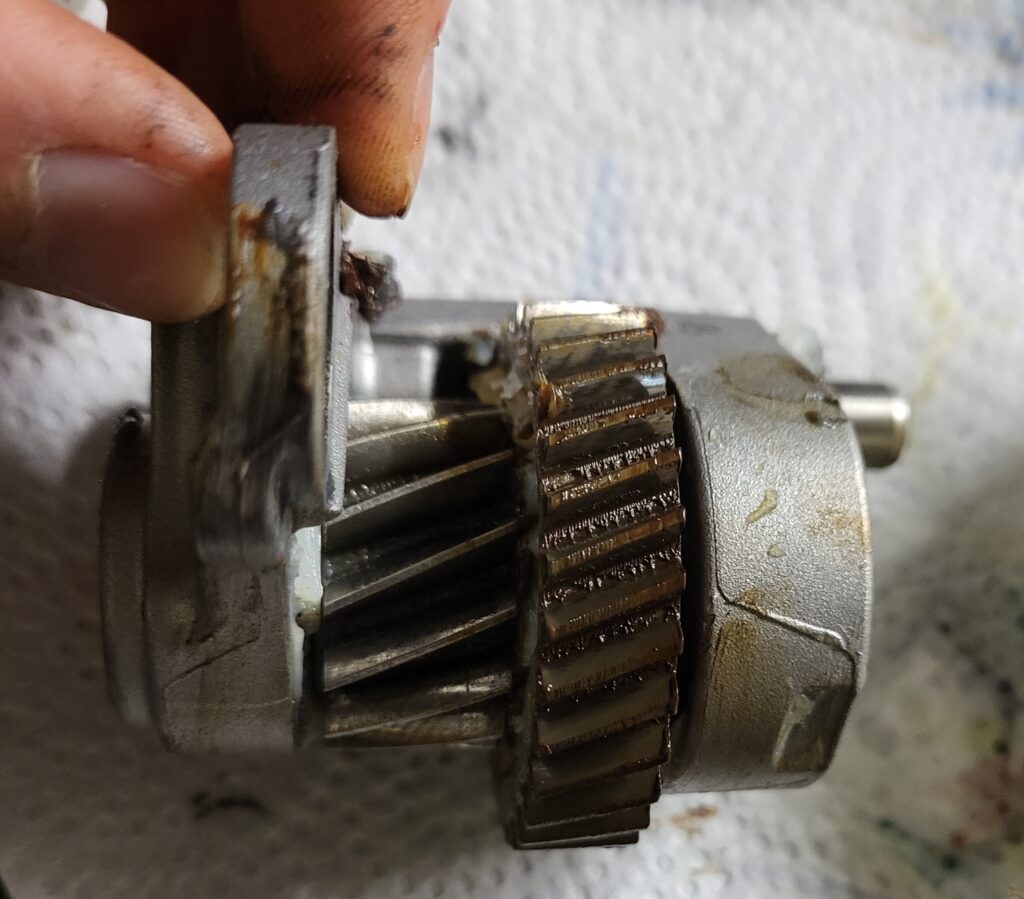

Le groupe de pignons du capteur de couple et de manière générale les pignons acier ont la graisse devenue marron alors qu’elle est ailleurs blanche. Cela ne me dit rien qui vaille. Les pignons ne sont toutefois (heureusement) pas rouillés :

Pour les dégraisser sans que le diluant n’entre dans les roulements que je conserve, il faut les démonter. Après avoir enlevé un circlip, l’axe vient tout seul.

Il est maintenu d’un côté par un roulement classique, de l’autre par un roulement à aiguilles. On me conseille de changer le roulement à aiguilles qui est peut-être HS. Je ne suis pas expert mais il ne me semble pas particulièrement en mauvais état. De plus, je préfère ne pas avoir trop à manipuler le support en aluminium. Je le laisse donc pour l’instant, en espérant que je ne le regretterai pas.

Je nettoie également l’axe du pédalier (pas de roulements sur ce dernier, donc on peut utiliser du diluant) :

Et la couronne en POM qui en a bien besoin :

J’en profite pour retirer le joint en feutre qui protège le roulement intérieur de l’humidité et de la poussière. On le remplacera juste après par un joint spécial :

Une fois retiré, on aperçoit le roulement qui est derrière et qui maintient l’axe du pédalier au sein de l’axe du pignon :

Remontage

J’ai donc acheté les pièces suivantes pour remplacer celles usées :

- Le roulement droit, extérieur (qui maintient l’axe du pignon de la chaîne)

- Le roulement gauche

- La paire de joints toriques qui réalisent l’étanchéité entre l’axe du pédalier et la cage intérieure des roulements gauche et droit

- Le joint torique de l’écrou du pignon de chaîne

- Les 2 tubes de graisse

J’ai également acheté des pièces non officielles destinées à retarder la future apparition du phénomène. On verra ensuite comment les monter :

- Le MudStop

- Un joint spécial à placer entre les 2 axes concentriques du côté droit, dont on parlait juste avant

- Une rondelle en inox pour protéger le roulement gauche

Total : 145€. Ce n’est pas donné, surtout quand on voit ce que c’est…

Pour remettre en place le roulement gauche, j’ai finalement déposé le moteur pour pouvoir utiliser la presse. De toute façon, il ne reste que quelques vis à défaire pour cela.

C’est donc ce roulement au fond du carter que l’on installe en premier :

J’ai placé de la graisse à roulement (la vert/jaune) sur l’alésage du carter pour empêcher l’humidité de s’infiltrer entre lui et la cage extérieure. Ensuite, un coup de presse via un tube du bon diamètre permet de le pousser :

Je l’ai badigeonné de graisse blanche côté intérieur, je ne sais pas trop si j’ai bien fait ou pas.

On procède de même pour le grand roulement droit.

Il est ensuite temps de graisser tous les engrenages et les remonter. Je n’ai pas démonté les roues libres donc je n’ai pas été confronté à cela, mais il me semble qu’il ne faut pas trop graisser ces dernières, sinon la fonction « roue libre » risque de ne plus fonctionner (les aiguilles doivent rester mobiles). Ne pas oublier de mettre des joints toriques neufs sur l’axe du pédalier et de les graisser également.

Ouf, le moteur est remonté. Vérifier qu’il ne reste pas un circlip ou une vis qui aurait été oubliée…

Il faut alors protéger la partie externe des roulements. On commence par installer le joint entre les 2 axes concentriques côté droit, là où on a retiré l’espèce de joint en « feutre » d’origine :

Si j’ai bien compris, il faut appliquer généreusement de la graisse à roulements (la vert/jaune) au fond :

Puis on insère le joint qui remplace le précédent. Il est livré avec un petit morceau de fil électrique, sa notice explique son utilité. En gros, on place le fil entre l’axe et le joint, ce qui permet de réaliser une petite ouverture pour que l’air derrière puisse s’échapper lorsqu’il est poussé au fond :

Une fois poussé au fond, on peut enlever le fil en tirant simplement dessus :

On remet le circlip et c’est terminé.

On installe ensuite le MudStop. La notice précédente donne quelques instructions à son sujet, mais l’officielle se trouve ici. On remplit donc la gorge du Mudstop avec de la graisse blanche ainsi que l’axe, on le positionne et il sera ensuite maintenu par le pignon.

À noter qu’il faut parfois agrandir le trou du cache-moteur en plastique. Cela a été mon cas, je m’en suis sorti avec une râpe.

Pour finir, il faut protéger le roulement gauche. Pour cela, on le badigeonne comme d’habitude de graisse jaune/verte :

Puis un remplace le circlip d’origine par le kit composé d’une rondelle en inox et d’un circlip plus fin :

On remonte le vélo sur le cadre et on prie. Le vélo s’allume, tout semble bien reconnu, le moteur détecte le pédalage et déclenche l’assistance… Ouf ! Une bonne chose de faite !

Conclusion

Voilà l’heure du bilan avec mes impressions.

Déjà, je ne suis pas fâché que ce soit terminé. Les tâches mécaniques m’ont occupé 3 demi-journées auxquelles il faut rajouter plusieurs heures de documentation sur Internet et de recherche/achat de pièces détachées.

- Durant la première demi-journée, j’ai simplement ouvert le moteur, regardé l’état à l’intérieur et refermé, sans démonter roulement ou pignons. Cela m’a permis de me familiariser avec son assemblage et de voir l’étendue des dégâts (assez limités dans mon cas).

- La deuxième demi-journée, j’ai rouvert le moteur, démonté les roulements HS et commencé le nettoyage.

- La troisième demi-journée, j’ai terminé le nettoyage, installé les nouveaux roulements et remonté le moteur.

La première fois est assez laborieuse, mais la prochaine fois, je pense pouvoir tout faire en une demi-journée.

Au niveau du matériel nécessaire, une presse est indispensable. J’ai également apprécié pouvoir utiliser un arrache-moyeu pour retirer le flasque droit sans risquer d’abîmer le joint.

La tâche est à la portée d’un bricoleur outillé qui a quand même un peu d’expérience.

Je ne sais pas si j’ai bien fait d’avoir fait les travaux moi-même. L’avenir me le dira peut-être !

Cela m’a permis de comprendre le fonctionnement interne de ce moteur et procuré la satisfaction de travailler pour soi. En contrepartie… j’ai peur d’avoir mal fait certaines choses, notamment :

- Fallait-il changer d’autres roulements en fin de vie, que je n’ai pas repérés ?

- Ai-je suffisamment nettoyé les dégâts ?

- Ai-je appliqué une quantité de graisse correcte et du bon type à chaque endroit ?

- Des impuretés ne se sont-elles pas glissées entre les pignons, qui vont les user prématurément ?

- Bref, ai-je fait correctement les choses et ne ferais-je pas hurler un œil averti ? Certainement que si…

Il n’y a pas de procédure « officielle » et certaines informations que l’on peut trouver dans les vidéos, les notices ou les échanges avec les pros sont un peu contradictoires, notamment :

- Sur certaines vidéos, les roulements internes sont recouverts de graisse jaune/verte, alors que le site de Performance Line Bearings indique que cette graisse ne doit pas être utilisée à l’intérieur du moteur.

- La procédure d’installation du MudStop diffère entre la notice de Performance Line Bearings et celle de Velolab.

- …

On verra bien. J’insiste : cet article est un retour d’expérience et certainement pas un guide. Peut-être que ce que je montre ici est faux, dangereux, inadapté. C’est ce qu’il m’a paru le plus logique de faire sur le moment… Ce qui est peut-être subjectif.

Génial ce démontage ! Article précis, ça va bien me servir !!!

Merci pour cette présentation très instructive. Je ne pense pas me lancer dans une telle aventure, mais j’apprécie de mieux comprendre la composition de ce moteur, les étapes suivies et l’outillage nécessaire. Bravo !

Bonjour

Serait-il possible de nous indiquer les références constructeur des roulements autres que des codes Bosch ?

Merci beaucoup pour ce travail !

Cordialement.

Bonjour Martin,

Malheureusement, je n’ai pas d’informations supplémentaires… Sur le moment, je n’ai pas pensé à chercher d’éventuelles inscriptions sur les roulements.

Si vous les avez trouvées, je serais preneur.

Bonne journée

Damien